Sichere Verpackung von Beleuchtung – bewährte Materialien und Lösungen

Beschädigungen an Leuchten und Lampen entstehen selten durch einen einzigen starken Aufprall. Häufiger sind sie die Folge einer Summe kleiner Belastungen: Vibrationen, das Verrutschen des Produkts im Karton, Druck durch andere Pakete und eine geänderte Ausrichtung beim Sortieren. Einige Zentimeter freier Raum im Karton, die theoretisch das Verpacken erleichtern sollten, werden in der Praxis zu Beschleunigungszonen. Punktuelle Druckeinwirkungen können das Profil so stark verformen, dass das Produkt – obwohl es äußerlich unversehrt erscheint – nach der Lieferung nicht korrekt montiert werden kann. Lampen, Leuchten und LED-Profile sind empfindlich gegenüber Stößen und Erschütterungen, zugleich aber auch zerbrechlich und oft mit dekorativen, kratzempfindlichen Elementen versehen. Daher muss die Verpackung in der Beleuchtungsbranche das Produkt stabilisieren, einzelne Komponenten voneinander trennen und Bewegungen im Inneren des Pakets verhindern.

Hinzu kommt der wirtschaftliche Aspekt: In der Beleuchtungsbranche kann der Kostenaufwand für Rücksendungen, Reklamationsbearbeitung und erneuten Versand die Marge eines Produkts schneller auffressen, als viele Unternehmen denken. Daher ist sicheres Verpacken längst kein Nebenkostenfaktor mehr, sondern ein entscheidender Bestandteil der Rentabilität.

Welche Verpackungsmaterialien eignen sich am besten für die Beleuchtungsbranche?

Die Wahl der richtigen Verpackungsmaterialien hängt vom Typ der Leuchte, ihrem Gewicht und dem Vertriebskanal ab. Dekorative Lampen werden anders verpackt als LED-Profile, und wieder anders technische oder industrielle Leuchten. Die Beleuchtungsbranche steht zudem vor einer besonderen Herausforderung: sehr unterschiedliche Geometrien. Ein langes, dünnes Aluminiumprofil verhält sich beim Transport völlig anders als eine Hängeleuchte mit Schirm – und nochmals anders als eine Straßenleuchte mit massivem Gehäuse und herausragenden Montagesegmenten.

Hersteller von Beleuchtungstechnik, die die Anzahl der Reklamationen reduzieren konnten, kamen fast immer zu einer zentralen Erkenntnis: Nicht der Karton ist das Erste, was nachgibt – sondern das Bauteil im Inneren der Verpackung. Deshalb zählt nicht nur, was außen verwendet wird, sondern vor allem, wie das Produkt im Inneren fixiert ist. Aus diesem Grund dominieren in der Beleuchtungsbranche Verpackungslösungen auf Basis von Luftpolsterfolie und Polyethylenschaum, die in durchdachten Konfigurationen eingesetzt werden.

Formteile aus PE-/XPE-Schaum

Den größten Unterschied bei der Reduzierung von Reklamationen bringt der Wechsel vom Umwickeln zur Positionierung. Formteile aus PE- oder XPE-Schaum, die speziell für ein bestimmtes Leuchtenmodell entwickelt wurden, ermöglichen es, das Produkt in einer festen, kontrollierten Position zu fixieren und die Transportbelastungen auf jene Stellen zu übertragen, die konstruktiv am widerstandsfähigsten sind. Das ist besonders wichtig bei technischen und industriellen Leuchten, bei denen Anschlussbuchsen, Montagehalterungen oder Serviceklappen empfindliche Stellen darstellen – aber auch bei dekorativen Lampen, bei denen kleine Elemente gegen das Gehäuse schlagen können. Die Formteile verhindern Bewegungen und den Kontakt empfindlicher Oberflächen mit dem Karton oder dem Zubehör.

Aus Sicht des Lagers bietet dies ebenfalls einen großen prozessualen Vorteil – der Mitarbeiter entscheidet nicht mehr selbst, wie viel Material er um das Produkt wickeln soll, sondern legt es einfach in eine vorgefertigte Aussparung ein. In der Praxis sind PE-/XPE-Schaumformteile die natürliche Wahl für hochwertigere, designorientierte Produkte sowie für den Projektversand, bei dem Reklamationen besonders kostspielig sind.

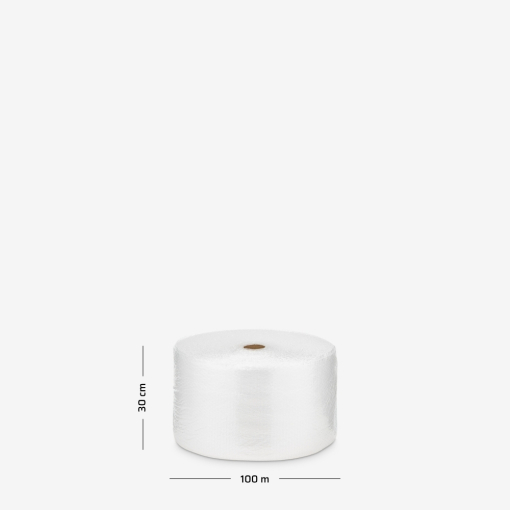

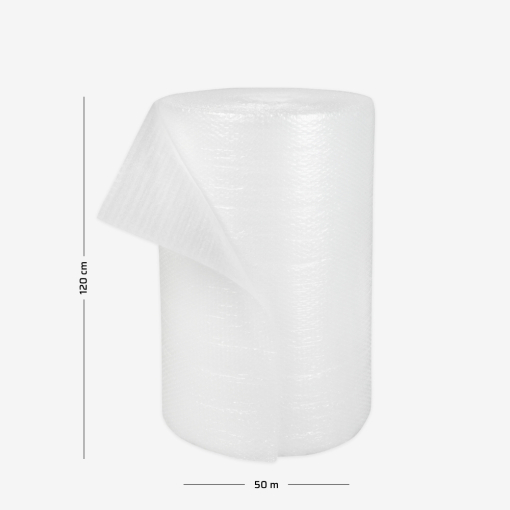

Luftpolsterfolie und PE-Schaum

Bei Kristall-, lackierten oder verchromten Leuchten – und überall dort, wo das Risiko von Kratzern genauso gravierend ist wie die Gefahr eines Bruchs – ist es wichtig, die Oberfläche vom stoßdämpfenden Material zu trennen. Bewährt hat sich hier ein Schichtaufbau: Bei besonders empfindlichen Oberflächen kann zunächst säurefreies Papier als Kontaktlage verwendet werden, erst danach folgt die Luftpolsterfolie. So kommen dekorative Elemente nicht direkt mit der Folie in Berührung und entwickeln keine Mikrokratzer, die oft erst bei der Montage oder beim Kunden sichtbar werden. Eine weitere Option ist der Einsatz von PE-Schaum – besonders wertvoll, da er eine gleichmäßigere Struktur aufweist, nicht kratzt, nicht staubt und keine punktuellen Druckstellen hinterlässt. Zusätzlich schützt er vor Feuchtigkeit – ein wichtiger Vorteil beim Seetransport oder bei der Lagerung in unbeheizten Räumen.

Viele Hersteller setzen zunehmend auf modulare Verpackung: Der Schirm, das Gehäuse und kleine Montagezubehörteile werden separat verpackt. Jeder dieser Bestandteile erhält eine eigene „Tasche“ aus Schaumstoff (oder eine Zwischenlage aus Karton), und alle zusammen werden in einem gemeinsamen Umkarton verschlossen. Der Polyethylenschaum dient dabei nicht nur als Polstermaterial, sondern auch als Separator – er verhindert Reibung sowie die Übertragung von Vibrationen.

Auch die Elektronik sollte nicht vergessen werden: Wenn Sie LED-Leuchten, Treiber oder Module verpacken, sollten Sie den Einsatz von antistatischer Luftpolsterfolie oder antistatischem PE-Schaum (ESD) in Betracht ziehen. Elektrostatische Beschädigungen sind nach dem Auspacken oft „unsichtbar“, können jedoch die Lebensdauer der Komponenten verkürzen und später in Form von schwer nachvollziehbaren Reklamationen zurückkehren.

Sparen Sie bei größeren Mengen

| Verkaufseinheit | Produktmenge | Rabatt | Stückpreis (netto) | Warenwert (netto) | Bestellen |

|---|---|---|---|---|---|

| ½ LKW | 109 | 45.71% | 19,00 € | 2.071,00 € | |

| Ganze LKW-Ladung | 218 | 51.43% | 17,00 € | 3.706,00 € |

Benötigen Sie größere Produktmengen?

Kontaktieren Sie unsBei Bestellungen, die den Lagerbestand überschreiten, kann sich die Lieferzeit um bis zu 7 Tage verlängern.

Luftpolsterfolie

Luftpolsterfolie auf der Rolle B1 - Leicht, 2-lagig, Rosa, Antistatisch

Sparen Sie bei größeren Mengen

| Verkaufseinheit | Produktmenge | Rabatt | Stückpreis (netto) | Warenwert (netto) | Bestellen |

|---|---|---|---|---|---|

| ½ LKW | 480 | 30.14% | 3,50 € | 1.680,00 € | |

| Ganze LKW-Ladung | 960 | 40.12% | 3,00 € | 2.880,00 € |

Benötigen Sie größere Produktmengen?

Kontaktieren Sie unsBei Bestellungen, die den Lagerbestand überschreiten, kann sich die Lieferzeit um bis zu 7 Tage verlängern.

Sparen Sie bei größeren Mengen

| Verkaufseinheit | Produktmenge | Rabatt | Stückpreis (netto) | Warenwert (netto) | Bestellen |

|---|---|---|---|---|---|

| ½ LKW | 150 | 35.71% | 9,00 € | 1.350,00 € | |

| Ganze LKW-Ladung | 300 | 39.29% | 8,50 € | 2.550,00 € |

Benötigen Sie größere Produktmengen?

Kontaktieren Sie unsBei Bestellungen, die den Lagerbestand überschreiten, kann sich die Lieferzeit um bis zu 7 Tage verlängern.

Konfektionierung von Materialien – wie man den Verpackungsprozess beschleunigt

Auch die Form der Konfektionierung von Schutzmaterialien spielt eine wichtige Rolle und kann den Verpackungsprozess deutlich beschleunigen. Luftpolsterfolie und PE-Schaum müssen nicht ausschließlich in Rollenform zum manuellen Zuschneiden verwendet werden.

Bögen aus Luftpolsterfolie oder PE-Schaum

Sie ermöglichen eine Standardisierung des Materialverbrauchs. In vordefinierte Zuschnitte geschnitten, sehen sie nicht nur ordentlich aus, sondern erleichtern auch die Entnahme des Materials. Bögen werden zum Einwickeln und Trennen von Produkten verwendet, dienen aber auch als Schutzschicht für Kartons auf Paletten – PE-Schaum schützt dabei vor aufsteigender Feuchtigkeit von unten.

Rollen mit Perforation

Sie ermöglichen das schnelle Abreißen gleichmäßiger Abschnitte – ganz ohne zusätzliche Werkzeuge. Das hilft, den Materialverbrauch besser zu kontrollieren.

Hüllen und Halbhüllen aus Luftpolsterfolie

Sie ermöglichen die Sicherung langer Elemente wie LED-Profile, Leisten oder Lampenarme mit nur einem Handgriff – ganz ohne mehrfaches Einwickeln. Diese Lösung reduziert Materialüberschuss, verkürzt die Verpackungszeit und standardisiert den Verpackungsvorgang – unabhängig von der verpackenden Person. Bei Bauteilen mit gleichbleibender Breite, aber variabler Länge, beseitigen Hüllen und Halbhüllen das Problem seitlichen Spiels und verringern deutlich das Risiko von Verformungen und Materialbewegungen während des Transports.

Beutel nach Maß – mit oder ohne Klebestreifen

Im Beleuchtungsbereich verursachen Kleinteile wie Kabel, Fernbedienungen, Netzteile, Schrauben und Montagematerialien häufig Verluste und Unordnung. Der einfachste Weg, den Verpackungsprozess zu optimieren und Reklamationen à la „Teile fehlen“ zu vermeiden, sind maßgeschneiderte Beutel aus Luftpolsterfolie – idealerweise mit Klebestreifen. So schlägt das Kabel nicht gegen den Lampenschirm, und der Mitarbeiter muss nicht mit Klebeband und losem Einwickeln improvisieren. Außerdem standardisieren die Beutel den Materialverbrauch, beschleunigen das Verpacken und bringen Ordnung in den Kommissionierprozess.

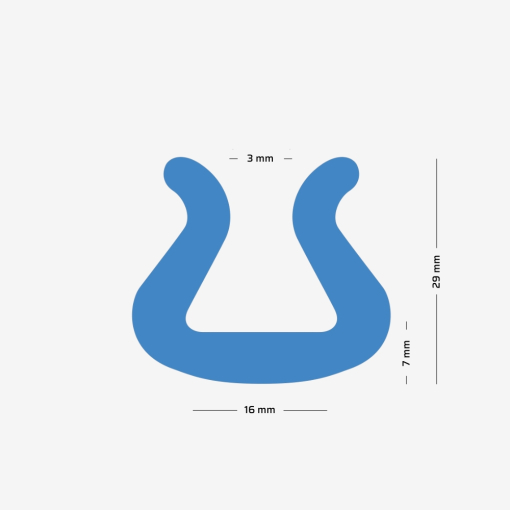

Schaumstoffprofile

Sie schützen Kanten und Ecken schwerer Elemente.

Laminat

Ein Material, das Luftpolsterfolie mit Schaumstoff kombiniert – häufig verwendet bei schweren Elementen mit scharfen Kanten, bei denen eine höhere Durchstoßfestigkeit erforderlich ist.

Sparen Sie bei größeren Mengen

| Verkaufseinheit | Produktmenge | Rabatt | Stückpreis (netto) | Warenwert (netto) | Bestellen |

|---|---|---|---|---|---|

| ½ LKW | 320 | 54.34% | 11,25 € | 3.600,00 € | |

| Ganze LKW-Ladung | 640 | 57.39% | 10,50 € | 6.720,00 € |

Benötigen Sie größere Produktmengen?

Kontaktieren Sie unsBei Bestellungen, die den Lagerbestand überschreiten, kann sich die Lieferzeit um bis zu 7 Tage verlängern.

Sparen Sie bei größeren Mengen

| Verkaufseinheit | Produktmenge | Rabatt | Stückpreis (netto) | Warenwert (netto) | Bestellen |

|---|---|---|---|---|---|

| ½ LKW | 197 | 19.74% | 15,25 € | 3.004,25 € | |

| Ganze LKW-Ladung | 374 | 25.26% | 14,20 € | 5.310,80 € |

Benötigen Sie größere Produktmengen?

Kontaktieren Sie unsBei Bestellungen, die den Lagerbestand überschreiten, kann sich die Lieferzeit um bis zu 7 Tage verlängern.

Sparen Sie bei größeren Mengen

| Verkaufseinheit | Produktmenge | Rabatt | Stückpreis (netto) | Warenwert (netto) | Bestellen |

|---|---|---|---|---|---|

| ½ LKW | 90 | -9.34% | 108,25 € | 9.742,50 € | |

| Ganze LKW-Ladung | 172 | -13.36% | 112,23 € | 19.303,56 € |

Benötigen Sie größere Produktmengen?

Kontaktieren Sie unsBei Bestellungen, die den Lagerbestand überschreiten, kann sich die Lieferzeit um bis zu 7 Tage verlängern.

Karton und Füllmaterial

Bei empfindlichen Produkten und Einzelversand – insbesondere im E-Commerce – wird häufig eine doppelte Kartonage verwendet. Zuerst wird die Leuchte stabil in einem Innenkarton verpackt, der anschließend in einen zweiten Karton mit Füllmaterial gelegt wird, das als Energepuffer fungiert. In dieser äußeren Schutzschicht bewähren sich Füllmaterialien wie Skropak oder die Luftpolsterfolie mit großen Noppen Fill&Wrap besonders gut, da sie schneller eine „elastische“ Schutzschicht aufbauen und seitliche Stöße sowie Druckbelastungen beim Kurierversand besser abfedern. Der Innenkarton darf nicht lose liegen, sollte jedoch rundum gepolstert sein, damit Erschütterungen nicht direkt auf das Produkt übertragen werden.

Sparen Sie bei größeren Mengen

| Verkaufseinheit | Produktmenge | Rabatt | Stückpreis (netto) | Warenwert (netto) | Bestellen |

|---|---|---|---|---|---|

| ½ LKW | 720 | 44.11% | 2,23 € | 1.605,60 € | |

| Ganze LKW-Ladung | 1440 | 46.62% | 2,13 € | 3.067,20 € |

Benötigen Sie größere Produktmengen?

Kontaktieren Sie unsBei Bestellungen, die den Lagerbestand überschreiten, kann sich die Lieferzeit um bis zu 7 Tage verlängern.

Sparen Sie bei größeren Mengen

| Verkaufseinheit | Produktmenge | Rabatt | Stückpreis (netto) | Warenwert (netto) | Bestellen |

|---|---|---|---|---|---|

| ½ LKW | 300 | 37.50% | 10,00 € | 3.000,00 € | |

| Ganze LKW-Ladung | 600 | 41.38% | 9,38 € | 5.628,00 € |

Benötigen Sie größere Produktmengen?

Kontaktieren Sie unsBei Bestellungen, die den Lagerbestand überschreiten, kann sich die Lieferzeit um bis zu 7 Tage verlängern.

Sparen Sie bei größeren Mengen

| Verkaufseinheit | Produktmenge | Rabatt | Stückpreis (netto) | Warenwert (netto) | Bestellen |

|---|---|---|---|---|---|

| ½ LKW | 300 | 37.50% | 10,00 € | 3.000,00 € | |

| Ganze LKW-Ladung | 600 | 41.38% | 9,38 € | 5.628,00 € |

Benötigen Sie größere Produktmengen?

Kontaktieren Sie unsBei Bestellungen, die den Lagerbestand überschreiten, kann sich die Lieferzeit um bis zu 7 Tage verlängern.

Wellpappe

Bei LED-Profilen liegt das Problem weniger in der Materialempfindlichkeit, sondern vielmehr in der Länge und Steifigkeit. Selbst ein Aluminiumprofil kann sich leicht verbiegen, wenn im Karton ein ungleichmäßiger Druck auf ihn ausgeübt wird.

In der Praxis setzen Hersteller von LED-Profilen häufig auf Tunnelform-Verpackungen aus besonders steifer Wellpappe, in denen das Profil axial geführt wird und seitlich keinen Spielraum hat. Das Innere solcher Verpackungen ist oft zusätzlich mit dünnem Schaumstoff oder geschlitztem Papier ausgekleidet, das als Abstandshalter dient – nicht als klassische Polsterung. Entscheidend ist, dass das Profil nicht „schwimmt“ – selbst wenige Millimeter Spiel auf einer Länge von zwei Metern machen einen spürbaren Unterschied.

Sparen Sie bei größeren Mengen

| Verkaufseinheit | Produktmenge | Rabatt | Stückpreis (netto) | Warenwert (netto) | Bestellen |

|---|---|---|---|---|---|

| Palette | 50 | 25.00% | 3,75 € | 187,50 € | |

| ½ LKW | 600 | 40.00% | 3,00 € | 1.800,00 € | |

| Ganze LKW-Ladung | 1200 | 50.00% | 2,50 € | 3.000,00 € |

Benötigen Sie größere Produktmengen?

Kontaktieren Sie unsBei Bestellungen, die den Lagerbestand überschreiten, kann sich die Lieferzeit um bis zu 7 Tage verlängern.

Sparen Sie bei größeren Mengen

| Verkaufseinheit | Produktmenge | Rabatt | Stückpreis (netto) | Warenwert (netto) | Bestellen |

|---|---|---|---|---|---|

| ½ LKW | 92 | 6.25% | 30,00 € | 2.760,00 € | |

| Ganze LKW-Ladung | 186 | 10.16% | 28,75 € | 5.347,50 € |

Benötigen Sie größere Produktmengen?

Kontaktieren Sie unsBei Bestellungen, die den Lagerbestand überschreiten, kann sich die Lieferzeit um bis zu 7 Tage verlängern.

Sparen Sie bei größeren Mengen

| Verkaufseinheit | Produktmenge | Rabatt | Stückpreis (netto) | Warenwert (netto) | Bestellen |

|---|---|---|---|---|---|

| ½ LKW | 208 | 40.63% | 4,75 € | 988,00 € | |

| Ganze LKW-Ladung | 396 | 43.75% | 4,50 € | 1.782,00 € |

Benötigen Sie größere Produktmengen?

Kontaktieren Sie unsBei Bestellungen, die den Lagerbestand überschreiten, kann sich die Lieferzeit um bis zu 7 Tage verlängern.

Transportkisten

Das Verpacken in Kisten – ob aus Holz oder als Systemkiste – wird oft als ultimative Schutzmaßnahme betrachtet. In der Praxis löst eine Kiste jedoch nicht automatisch das Problem der Stabilisierung der enthaltenen Elemente. Im Gegenteil: Wenn eine Leuchte oder ein Gehäuse ohne geeignete Sicherung in die Kiste gelangt, wirken Vibrationen und Mikrobewegungen während des gesamten Transports auf das Produkt ein – und Schäden können trotz robuster Außenkonstruktion entstehen. Deshalb werden auch in Kisten Zwischenlagen, Separatoren und punktuelle Fixierungen eingesetzt – hier kommen erneut Formteile aus PE-/XPE-Schaum, Schaumstoff als Puffer, Kartonzuschnitte und Abstandslösungen zum Einsatz, die den Kontakt zwischen den einzelnen Komponenten verhindern. Die Kiste ist die „Rüstung“, aber das Innere muss so gestaltet sein, dass das Produkt keinen Spielraum für Bewegung hat.

Versandetiketten, Stretchfolie und Umreifungsbänder

Die Kennzeichnung von Kartons kann in dieser Branche das Risiko von Beschädigungen deutlich verringern – denn die meisten Schäden entstehen nicht im Lkw, sondern beim Tragen, Abstellen und Sortieren. Etiketten wie „nicht stapeln“, „oben/unten“ oder „Vorsicht Glas“ sind zwar keine Garantie, aber ein wichtiger Bestandteil des Versandprozesses – vor allem, wenn Pakete durch viele Hände gehen.

Eine ebenso wichtige Rolle spielt die Stretchfolie – insbesondere beim Verpacken von Sammelverpackungen, Außenkartons und Palettenladungen. Stretchfolie dient hier nicht der Polsterung, sondern der Fixierung: Sie verhindert das Verrutschen von Kartons, schützt vor dem unbeabsichtigten Öffnen der Verpackung und stabilisiert die gesamte Ladung während des Transports. Darüber hinaus bietet Stretchfolie einen zusätzlichen Schutz vor Feuchtigkeit – was besonders relevant ist, wenn der Transport in der Herbst- und Wintersaison erfolgt.

Eine sehr praktische Lösung sind auch Umreifungsbänder, die einen bequemen „Griff“ für die transportierende Person schaffen. Wenn ein Karton groß, rutschig oder schwer ist, reduziert ein sicherer Griff das Risiko, dass das Paket aus der Hand gleitet oder auf eine Weise gehalten wird, bei der Druck auf empfindliche Stellen ausgeübt wird. In der Praxis handelt es sich um einen geringen Kostenfaktor, der das Produkt retten kann – insbesondere bei Leuchten mit ungewöhnlichen Abmessungen.

Sparen Sie bei größeren Mengen

| Verkaufseinheit | Produktmenge | Rabatt | Stückpreis (netto) | Warenwert (netto) | Bestellen |

|---|---|---|---|---|---|

| Halbe Palette | 150 | 16.67% | 3,75 € | 562,50 € | |

| Palette | 300 | 22.22% | 3,50 € | 1.050,00 € |

Benötigen Sie größere Produktmengen?

Kontaktieren Sie unsBei Bestellungen, die den Lagerbestand überschreiten, kann sich die Lieferzeit um bis zu 7 Tage verlängern.

Sparen Sie bei größeren Mengen

| Verkaufseinheit | Produktmenge | Rabatt | Stückpreis (netto) | Warenwert (netto) | Bestellen |

|---|---|---|---|---|---|

| Halbe Palette | 30 | 6.00% | 23,50 € | 705,00 € | |

| Palette | 60 | 10.00% | 22,50 € | 1.350,00 € |

Benötigen Sie größere Produktmengen?

Kontaktieren Sie unsBei Bestellungen, die den Lagerbestand überschreiten, kann sich die Lieferzeit um bis zu 7 Tage verlängern.

Wie lässt sich der Verpackungsprozess für Beleuchtungsprodukte optimieren?

In der Beleuchtungsbranche beginnt die Optimierung meist mit der Vereinheitlichung von Abläufen: feste Regeln zur Stabilisierung des Produkts, ein wiederkehrender Aufbau des Füllmaterials und klar definierte Sicherung empfindlicher Komponenten. Wo Produkte gleichförmig sind, empfiehlt sich die Konfektionierung – z. B. Schaumstoffbögen, Beutel für Kleinteile oder modellbezogene Schaumstoffformteile. Bei einem breiten Sortiment bewährt sich ein Schichtprinzip: Kontaktmaterial (z. B. säurefreies Papier oder PE-Schaum), Polsterschicht (Schaum oder Luftpolsterfolie), Fixierung im Karton (Zwischenlagen, Abstandshalter, Füllmaterial) und erst danach die Transportsicherung (Klebeband, Umreifung, Kennzeichnung).

Fazit

Verpacken in der Beleuchtungsbranche bedeutet nicht, so stark wie möglich zu verpacken, sondern den Schutz passend zu den Transportbedingungen und zur Geometrie des Produkts zu konzipieren. Das Verpackungsinnere stabilisiert das Produkt und verhindert dessen Bewegung. Wenn dieser Aspekt durchdacht ist, sinkt die Zahl der Reklamationen, der Verpackungsprozess wird reproduzierbar, und das Lager muss nicht mehr mit übermäßigem Materialeinsatz gegensteuern. Immer mehr Hersteller von Beleuchtung betrachten Verpackung unter dem Aspekt der Gesamtkosten: Material, Verpackungszeit, Reklamationsquote, Retourenlogistik und Kundenservice. Oft zeigt sich: Eine kleine Änderung – eine andere Schaumstoffstärke, ein passenderer Karton, ein einfacherer Verpackungsablauf – kann auf jeder Stufe des Prozesses überraschende Einsparungen bringen. Luftpolsterfolie, Polyethylenschaum, Wellpappe, Kartons und Stretchfolie haben sich in der Beleuchtungsbranche seit Jahren bewährt – vorausgesetzt, sie sind richtig ausgewählt. Unternehmen, die die Verpackung als Teil des Produkts verstehen, haben seltener mit Reklamationen zu tun und können sich stärker auf Verarbeitungsqualität, Design und Zuverlässigkeit konzentrieren.